Casos de sucesso em integração

NatSteel

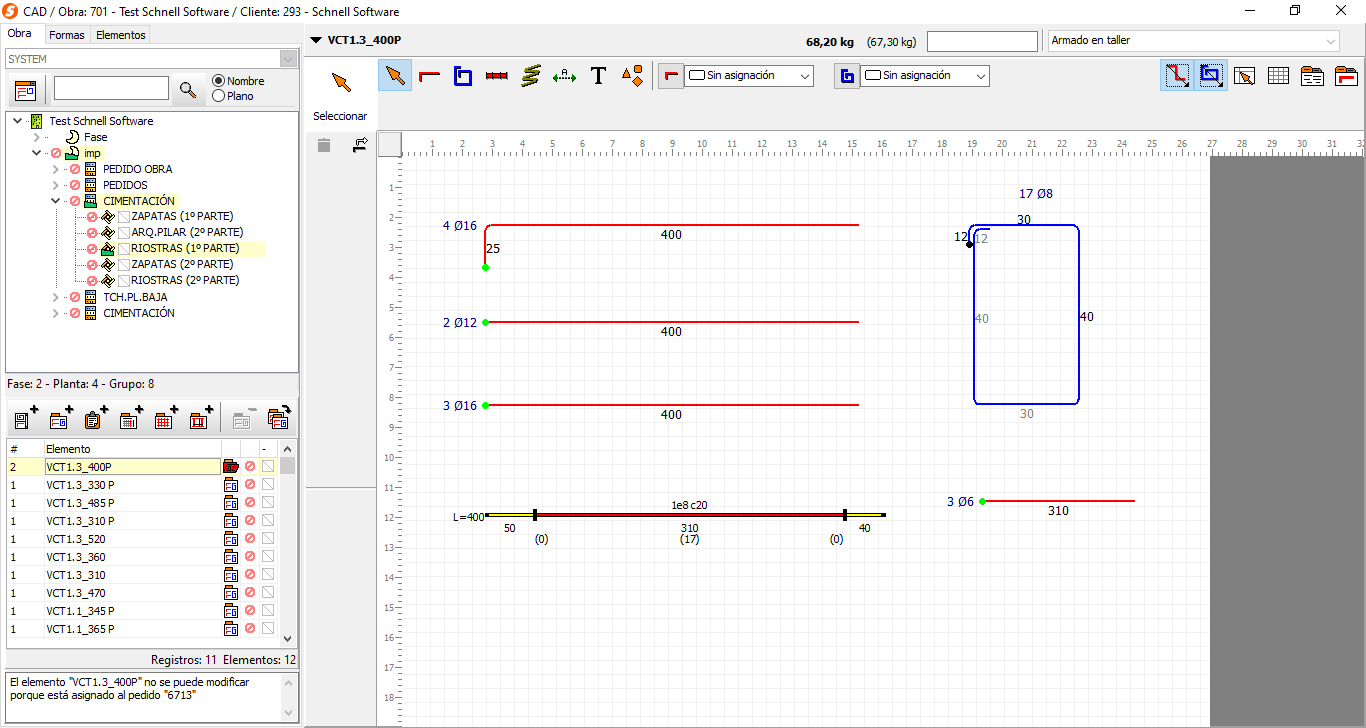

Integração com ERP do cliente com intercâmbio de dados mediante webservice

A planta inteligente de NatSteel em Sidney (Austrália) está formada por Enderezadora RETA 20 com uma mudança de fio automático, Robomaster com três estações para barras retas, cada uma delas com três canais. A velocidade de produção dessa máquina é de 8Tn/hora e em ciclo contínuo e com uma velocidade limitada a 100m/s com rolo até 300m/s..

Tempo real

Uma vez selecionada a lista de posições a produzir, o Optiflow controla em tempo real todo o estado da planta, funcionando como supervisor, mostrando um sinóptico em vários painéis. Desta maneira o sistema muda o fluxo de trabalho, de modo que as dobradeiras estejam ocupadas ou que as estações para barras retas estejam ocupadas, permitindo que a dobradeira nunca pare, assim evitando os gargalos da parte dobrada.

Considerando que a sequência de produção das posições varia em função das necessidades da planta, a impressão das etiquetas é realizada na planta, mediante a comunicação através de web serviços entre o Optiflow e o ERP do cliente. Quando um pacote de barras acaba de ser cortado, passa a distribuidora por sequências, imprime em tempo real a etiqueta para identificar esse paquete, permitindo ao operário atar devidamente antes que o distribuidor automático proceda a seu deslocamento no ponto de destino.

Dongkuk

Integração com ERP do cliente com acesso direto à database Oracle

A planta de corte e dobra de aço de Dongkuk, produz cerca de 21.000.-Tn/mês. A planta começou elaborando o aço, partindo da barra e começa a trabalhar em rolo em 2015. A instalação da planta conta com duas grandes linhas de corte Shearline 500, três Robots de dobra, quatro Smart bar, oito máquinas multifuncionais Barwiser e oito máquinas manuais de corte e dobra japonesas Toyo.

Informação recebida

Quando as máquinas produzem as etiquetas, são enviadas ao sistema central a informação produzida, através do software DataPro. A solução que a Schnell Software implantou no cliente, permite conhecer em tempo real a situação dos pedidos e a produtividade das máquinas.

O cliente Dongkuk, solicitava essa informação recebida do sistema, para que retornasse de forma automática e em tempo real ao seu sistema ERP com Data-base de Oracle 10.x. Schnell Software e o Departamento de Desenvolvimento de Dongkuk realizaram um estudo das necessidades e colocou em prática o projeto de integração e atualização de dados ao sistema ERP do cliente.